Наверное, у каждого моделиста со временем возникает потребность освоить технологию копирования деталей. Оно и понятно: с ростом мастерства уже скучно становится просто собрать модель из коробки – появляется необузданное желание построить что-нибудь этакое, чего нет больше ни у кого. Но строительство такого «кита» почти всегда связано с необходимостью изготовить некоторое количество одинаковых деталей (колес, люков, прожекторов и т.д. и т.п.). Можно, конечно, не жалея себя резать, точить и клеить каждую деталь отдельно, но во-первых это лишние затраты времени и сил, а во-вторых таким путем получить две (я уже не говорю про большее количество) совершенно одинаковые детали практически невозможно. Решение напрашивается само собой: изготовить одну-единственную, зато идеальную, деталь – мастер-модель, а затем получить методом литья необходимо количество ее копий.

Инструменты и материалы

Способов копирования деталей методом литья существует множество. Это и литье пластмасс под высоким (ЛВД) или низким (ЛНД) давлением, и литье металла (в моделизме обычно используются сплавы «белый металл» или «тритник»), и литье гипса, смешанного с ПВА… Список можно продолжать и далее, но здесь мы будем рассматривать технологию литья смолы в силиконовую форму. Дело в том, что эта технология не требует никаких особых устройств и приспособлений, но в то же время позволяет получать копии очень высокого качества. Мастер-модель для изготовления литьевой формы может быть сделана из любого материала – пластик, металл, дерево, бумага. Главное перед заливкой формы как следует промазать ее разделительным составом. Пористый материал вроде дерева или бумаги предварительно следует пропитать каким-либо составом для заполнения пор: жидким воском, олифой, разбавленным ПВА, или покрасить. Силикон для изготовления литьевой формы Существует огромное количество различных силиконов, из которых можно изготовить форму. Все это многообразие можно разделить на две большие группы – заливочные силиконы и обмазочные силиконы. Для получения литьевой формы можно с равным успехом использовать как те, так и другие, а на особенностях применения того или иного вида мы остановимся позднее. Наиболее важными для нас являются такие характеристики силиконов, как КОЭФФИЦИЕНТ УДЛИНЕНИЯ и ВЯЗКОСТЬ. Коэффициент удлинения – характеристика, которая показывает, насколько можно растянуть готовое изделие из этого материала без его физического разрушения (разрыва). Коэффициент удлинения силиконов, пригодных для изготовления литьевых форм, колеблется от 200% до 1300% (может быть, есть и больше, только мне такие не попадались). Вообще-то чем больше коэффициент удлинения, тем большее количество отливок выдержит форма, но на практике вряд ли имеет смысл использовать материал с коэффициентом более 700-800% - правильно изготовленные формы из них спокойно выдерживают от 30 до 80 и более отливок (в зависимости от сложности мастер-модели). Нижнюю границу этой характеристики, пожалуй, можно определить в 400% для разрезных форм и 200-250% - для составных (отличия разрезных форм от составных будут рассмотрены далее). Вязкость – характеристика, показывающая, насколько текуч материал. Чем она выше, тем материал менее текучий. Измеряется в каких-то CPS. Что это такое - не знаю, но с хорошо известными продуктами соотносится примерно так: - 0 cps = вода

- 500 cps = подсолнечное или оливковое масло

- 1500 cps = машинное масло

- 10000 cps = мёд

- 100000 cps = патока

Чем меньше вязкость силикона, тем лучше он обтекает все неровности мастер-модели и, соответственно, тем точнее будет литьевая форма. Силиконы с вязкостью до 3000 cps могут использоваться как заливочные (они просто заливаются в опоку, куда установлена мастер-модель), с более высокой вязкостью – как обмазочные (мастер-модель обмазывается ими в несколько слоев). Из прочих характеристик силиконов, которые в нашем деле имеют гораздо меньшее значение, можно выделить рабочее время (время, на протяжении которого они сохраняют заявленную вязкость) и время полимеризации (время, через которое они приобретают заявленный коэффициент удлинения). По технологии приготовления силиконы бывают двухкомпонентные (так называемые «компаунды»): состоящие из основы и катализатора (отвердителя), которые перед использованием нужно смешать в определенной пропорции, и однокомпонентные – уже готовые к применению. Что касается рекомендаций по использованию каких-то конкретных силиконов, то я бы не взялся их давать – выбор достаточно велик, чтобы сравнить какой лучше, а какой хуже потребовалось бы очень много времени, сил и финансов. С ассортиментом можно познакомиться, например, на сайте компании «Лассо» (www.lasso.com.ru) или компании «Пента» (www.penta-junior.ru). Лично я, попробовав несколько различных составов, остановил свой выбор на заливочном компаунде «Пентеласт-708С», что совершенно не означает, что он лучше каких-либо других. В качестве обмазочного силикона очень неплох красный (термостойкий) автогерметик «ABRO».

Материалы для литья Разнообразие литьевых материалов сейчас, пожалуй, еще больше, чем разнообразие силиконов. Это всевозможные жидкие пластмассы, эпоксидные и полиэфирные смолы, стоматологические пластмассы, двухкомпонентные эпоксиды типа «холодной сварки», легкоплавкие металлы, в конце концов просто гипс, замешанный на ПВА. Все эти материалы, естественно, имеют разные характеристики, основными из которых для нас являются ВРЕМЯ ЖИЗНИ и ВЯЗКОСТЬ. Вязкость – характеристика, аналогичная такой же характеристике силиконов. Чем меньше вязкость материала, тем он более текуч, а значит тем лучше он заполнит все неровности формы и позволит получить более качественную отливку. Наименьшей вязкостью (от 80 до 300 cps, т.е. нечто среднее между водой и растительным маслом) обладают полиэфирные смолы и некоторые жидкие пластмассы. Время жизни – время, на протяжении которого материал сохраняет заявленную вязкость. Эта характеристика очень важна для литья в домашних условиях. Дело в том, что большинство материалов с низкой вязкостью имеют очень малое время жизни – 1,5-2 минуты, после чего очень быстро начинают густеть. Такие материалы хороши для использования в специальных литьевых установках, где смешивание компонентов, дегазация и заливка формы происходят автоматически и быстро. В домашних же условиях, когда все эти процессы происходят несколько дольше, лучше использовать материалы со временем жизни 3-5 и более минут, пусть даже и более вязкие. Рекомендовать для использования какие-то конкретные материалы я бы не стал, повторюсь, что выбор их очень велик. Большой выбор жидких пластмасс в различной расфасовке предлагает, например, компания «Лассо». Очень качественную полиэфирную смолу предлагает и компания «Пента», но к сожалению только в расфасовке по 18 кг – брать ее для наших целей имеет смысл только объединившись, чтобы потом разделить на несколько человек (дело в том, что срок годности высококачественных литьевых составов всего 6-8 месяцев). В небольших количествах полиэфирную смолу или жидкую пластмассу можно попытаться найти через знакомых, работающих в автосервисе (такие материалы часто используют для тюнинга автомашин) или в фирмах, занимающихся литьем. Если по каким-то причинам не удается найти специальных литьевых материалов, их довольно успешно можно заменить эпоксидной смолой. Источником эпоксидной смолы могут быть магазины для авиамоделистов (там обычно имеется большой выбор смол со временем жизни от 5 до 90 минут), для автолюбителей или просто хозяйственные магазины, в которые продается хорошо известная всем смола ЭДП. Эпоксидные смолы обычно менее текучи, чем полиэфирные. Впрочем, текучесть эпоксидной смолы можно сильно повысить, нагрев ее на водяной бане или под сильной настольной лампой до 40-50°С. ВНИМАНИЕ! Нагрев эпоксидной смолы сильно сокращает время ее жизни, поэтому этот способ рекомендуется использовать только для смол со временем жизни 20 и более минут.

Дополнительные приспособления для литья Вакуумная установка. Самая главная неприятность, подстерегающая любого, кто решил заняться литьем – пузырьки воздуха. Они везде, они так и норовят попасть в силикон или смолу при смешивании компонентов, а потом вылезти на поверхности отливки в виде шарикообразных приливов на получаемых отливках (от пузырьков, прилипших к поверхности мастер-модели во время приготовления формы), или наоборот в виде каверн (от пузырьков, попавших в смолу при ее приготовлении или заливке). Если вспомнить школьный курс физики, то в голову приходят несколько способов борьбы с этими самыми пузырьками: - создать вокруг заливаемого состава область низкого давления (вакуум). Тогда воздух будет стремиться заполнить эту самую область, пузырьки поднимутся на поверхность и лопнут;

- создать область высокого давления. Тогда заливаемый состав будет уплотняться и вытеснит пузырьки на поверхность, где они опять же полопаются;

- прокрутить форму с залитым составом на центрифуге. При этом воздух «вытянется» на поверхность под воздействием центробежной силы;

- подвергнуть форму действию вибрации, в результате чего ослабнет сила поверхностного натяжения пузырьков, что опять же заставит их всплыть.

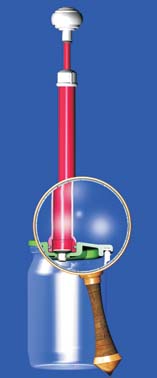

В принципе, любой из этих способов при определенной смекалке можно применить в домашних условиях. Я для себя остановился на способе вакуумирования, как на самом легко реализуемом. Вся моя вакуумная установка состоит из емкости (стеклянной пол-литровой банки, на половину залитой гипсом для уменьшения внутреннего объема), а так же пластиковой крышки с клапаном и вакуумного насоса, используемых для домашнего консервирования. Опока, залитая силиконом, или форма, в которую залита смола, помещается в банку и закрывается крышкой. Два-три десятка качков вакуумным насосом позволяют создать в банке достаточно глубокий вакуум. Помимо простейшей вакуумной установки нам понадобятся: - Емкость для приготовления силикона. Обычно для формы (если только мы не собираемся отливать целиком корпус или башню) требуется от 30 до 60 см³ силикона. Для смешивания такого его количества хорошо подходит одноразовый пластиковый стаканчик, обрезанный сверху на 1/3-1/2. Такой сосуд легко можно поместить в ту же пол-литровую банку для вакуумирования, а использованный не жалко выбросить.

- Емкость для приготовления смолы. Для заливки в форму нужно совсем небольшое количество смолы, не более 2-3 см³. Для смешивания такого количества я использую крышки от пластиковых бутылок или, что оказалось еще удобнее, пластиковые баночки от порционных сливок.

- Разделительная смазка, которой покрывается мастер-модель чтобы упростить ее извлечение из формы. Для этой цели можно использовать вазелин, растительные жиры или специальные разделительные смазки и спреи.

- Баночка талька или детской присыпки на основе талька для обработки поверхности формы перед заливкой для повышения ее смачиваемости смолой.

- Одноразовые шприцы объемом 2, 5 и 20 см³ для дозирования компонентов силикона и смолы при их смешивании.

- Бумажные полотенца или салфетки для своевременной очистки инструментов, рабочих поверхностей и рук при попадании на них используемых смесей.

Изготовление формы

Изготовление разрезной формы с использованием заливочного силикона. Разрезная форма лучше всего подходит для последующего литья в нее достаточно жидких пластиков или смол. Особенность такой формы заключается в том, что мастер-модель заливается или обмазывается силиконом полностью и со всех сторон, а затем, после окончательного отверждения материала, в форме делается разрез, через который извлекается мастер-модель и последующие отливки. Для разрезной формы лучше всего использовать силиконы с большим коэффициентом удлинения – это позволит ограничиться небольшим (меньшим, чем сама мастер-модель) разрезом, а значит и облой на отливках будет минимальным. Процесс изготовления разрезной формы несложен. Рассмотрим его на примере изготовления формы с использованием заливочного силикона. - Изготавливаем мастер-модель и закрепляем ее на подставке капелькой супер-клея. В дальнейшем на готовой форме углубление от подставки будет играть роль литника. Обычно я использую подставку, верхняя часть которой сточена под углом – это позволяет уменьшить площадь соприкосновения с ней мастер-модели, а значит и площадь поверхности, которую потом потребуется обтачивать на готовых отливках.

- Берем кисточку и тщательно обрабатываем мастер-модель разделительным составом, который не даст прилипнуть к ней силикону. Слой разделительного состава должен быть очень тонким, но в то же время должен покрывать всю поверхность мастер-модели. Особенно надо следить за тем, чтобы состав не залил всяческие мелкие впадины. В качестве разделителя лучше всего использовать какие-либо жиры: растительное или машинное масло, вазелин и т.д. и т.п. В продаже (например, у той же «Пенты») имеются и специальные разделительные составы. Я же, как это ни странно звучит, использую копченую колбасу: помял кусочек пальцами, а потом этими же пальцами потер мастер-модель – вот и все.

- Закрепляем подставку с мастер-моделью в опоке. Опоку можно сделать из любого материала, от которого потом не очень сложно будет отделить силикон. Она может быть как одноразовая (такую можно даже просто склеить из бумаги), так и многоразовая. Простейший вариант – пластилиновая подложка и пластилиновые бортики. При изготовлении опоки нужно учитывать следующее: чтобы силиконовую форму в процессе эксплуатации не повело и она прожила дольше рекомендуется выбирать ее размер таким образом, чтобы после установки мастер-модели от нее до каждой из стенок опоки было не менее 8-10 мм. Высоту опоки желательно сделать раза в 2-2,5 больше, чем ожидаемая высота формы, поскольку в процессе вакуумирования силикон будет активно пениться, значительно увеличиваясь в объеме. Я использую опоку, склеенную из полистирола. Размер ее подобран таким образом, чтобы она без усилий проходила в горлышко банки. Одна из стенок сделана съемной – это позволяет легко устанавливать внутрь мастер-модель. Такая опока достаточно универсальна и позволяет получать формы как на достаточно большие, так и на маленькие детали. В последнем случае чтобы избежать излишнего расхода силикона я заполняю неиспользуемый объем брусочком из пластилина. После установки мастер-модели ставим на место съемную сторону опоки и промазываем щели строительным или автогерметиком.

- Готовим заливочный силикон. Он состоит из двух компонентов – основы и отвердителя (катализатора). Отмеряем эти компоненты, стараясь как можно точнее соблюсти необходимые пропорции. Поскольку размеры форм, которые я использую, относительно небольшие (от 20 до 60 см³), то нет необходимости взвешивания компонентов в каких-то больших емкостях, достаточно простых пластиковых одноразовых шприцов (2, 5 и 20 см³). Соединяем компоненты и тщательно перемешиваем. Обычно рабочее время заливочного силикона лежит в пределах 30-60 минут, поэтому можно особо не торопиться. При смешивании состав наберет в себя очень большое количество воздуха, поэтому перед заливкой его в опоку целесообразно провести дегазацию – поместить емкость с компаундом в вакуумную установку и выдержать под вакуумом от 1 до 3 минут. При этом смесь начнет сильно пузыриться, «вскипать», а после снятия вакуума резко осядет.

- Заливаем компаунд в опоку тонкой струей, стараясь лить ближе к краю опоки, чтобы смесь затапливала мастер-модель снизу. Это уменьшит образование пузырьков воздуха на поверхности мастер-модели – они сразу будут «вытягиваться» на поверхность. Помним, что смесь должна покрыть мастер-модель сверху тоже не меньше, чем на 8-10 мм. Помещаем опоку в вакуумную установку и снова выдерживаем под вакуумом не менее 1-2 минут, чтобы удалить воздух, попавший в форму при заливке. После этого снимаем вакуум, извлекаем опоку и оставляем ее сохнуть. Обычно внешне компаунд затвердевает через 5-6 часов, но нужно помнить, что полная полимеризация происходит значительно дольше – от 1 до 3 суток (производитель обычно указывает это время в инструкциях).

- После окончательного затвердевания силикона начинаем делать из цельной формы разрезную. Для этого извлекаем подставку, на которой была закреплена мастер-модель (см. п.1), а затем, аккуратно растягивая форму, острым ножом подрезаем те участки, которые не позволяют извлечь мастер-модель (обычно это – сквозные отверстия в мастер-модели). Как только разрез становится достаточным для того, чтобы извлечь мастер-модель, считаем, что форма готова: мастер-модель удалена, литьевой канал есть – можно приступать к отливке копий.

ВНИМАНИЕ! Производители обычно указывают время вулканизации компаундов при комнатной температуре. При более высоких температурах это время уменьшается (незначительно), при низких – увеличивается, причем очень сильно. Загвоздка в том, что у нас комнатной температурой считается 20°С, в то время как в других европах это - 22°С. У меня однажды при t 20°С один из компаундов застывал трое суток, при этом так до конца и не приобрел требуемых свойств. Поэтому очень важно обеспечить правильный температурный режим.

Изготовление разрезной формы с использованием обмазочного силикона. Процесс изготовления разрезной формы из обмазочного силикона не сильно отличается от описанного выше. Просто мастер-модель не заливается, а тщательно обмазывается силиконом. Опока в этом случае совсем не обязательна, без дегазации тоже вполне можно обойтись (не уверен, что в домашних условиях можно получить настолько глубокий вакуум, чтобы «вытащить» воздух из густой смеси). При использовании профессиональных обмазочных силиконов, которые вулканизируются равномерно по всей глубине, слой накладываемого состава может быть сколь угодно толстым. При использовании авто- или других герметиков (например, того же ABRO) нужно учитывать, что они затвердевают от контакта с воздухом, т.е. даже при отверждении верхнего слоя внутри еще долго может оставаться «кисель». Поэтому для получения качественной формы такие составы нужно накладывать в несколько слоев толщиной 2-3 мм с промежуточной сушкой между слоями 2-3 часа. Обмазывать мастер-модель лучше всего кисточкой, накладывая первый слой стараться промазать все неровности мастер-модели чтобы избежать появления воздушных пузырьков.

Изготовление разъемной (составной) формы. Разрезные формы очень хороши, если копии предполагается отливать из материала, обладающего небольшой вязкостью. Но найти хороший заливочный материал не всегда представляется возможным. Для копирования деталей из вязких материалов в качестве альтернативы разрезным можно предложить разъемные формы. Кроме того, разъемная форма с успехом может использоваться для литья из «белого металла» или из «тритника». Кроме того, преимуществом разъемной формы является то, что с ее помощью можно не только отливать, но и штамповать детали из густых составов типа эпоксидной смолы с наполнителем, стоматологической пластмассы, гипса с ПВА и т.д. и т.п., а саму форму можно изготовить не из силикона, а из гипса. Гипсовая форма позволяет получить всего несколько качественных отливок, после чего начинает разрушаться, но часто этого бывает вполне достаточно.

Сделать разъемную форму не сложнее, чем разрезную. - Делаем подложку из пластилина, в которую до половины вдавливаем мастер-модель. По краю мастер-модели пластилин аккуратно выравниваем стеком или кончиком ножа. На оставшимся свободным поле подложки делаем полусферические углубления (я обычно выдавливаю их спичечной головкой) – это будут замки, которые позволят избежать смещения половинок формы.

- Тщательно смазываем выступающую из пластилина часть мастер-модели разделительным составом.

- Устанавливаем подложку в опоку или просто лепим по периметру бортики из пластилина. Размеры для опоки выбираем так же, как и при изготовлении разрезной формы – от края формы до мастер-модели должно быть 8-10мм.

- Готовим компаунд, заливаем или обмазываем – в зависимости от используемого материала - форму и производим дегазацию так же, как и для разрезной формы.

- После окончательной вулканизации половинки формы удаляем пластилиновую подложку, теплым мыльным раствором и жесткой кисточкой или старой зубной щеткой убираем с мастер-модели остатки пластилина. ВНИМАНИЕ! Не нужно извлекать мастер-модель из получившейся силиконовой половинки формы. Если вынуть ее, а потом вставить назад, сложно добиться плотного прилегания, а значит половинки детали в форме могут оказаться смещены. Кроме того мастер-модель, неплотно лежащая в половинке формы, может просто-напросто всплыть на поверхность при заливке второй половинки.

- Промазываем поверхность половинки формы и выступающую из нее часть мастер-модели разделительным составом, после чего повторяем шаги 3-5.

- После окончательной вулканизации формы аккуратно разделяем ее половины, извлекаем мастер-модель и острым ножом прорезаем в половинках формы литьевой канал и выпоры для воздуха. Если планируется использовать форму не для заливки, а для формования (штамповки), то вместо литьевого канала и выпоров вырезаем в одной из половинок формы пару-тройку неглубоких полостей для отвода излишков формовочной массы. Такие полости можно получить и в процессе заливки формы, если предварительно приклеить к одной из сторон мастер-модели (по возможности к той, которая будет потом менее заметна, например, для колеса – к его внутренней стороне) два-три штифта.

Если составная форма сделана правильно, то ее половинки будут идеально совпадать друг с другом, а достаточное количество замков исключит смещение половинок во время литья. Если во время пробной отливки окажется, что половинки формы смещаются друг относительно друга или если форма будет использоваться не для заливки, а для для формования (штамповки), можно порекомендовать усилить ее гипсовым «саркофагом». Половинки «саркофага» делаются так же, как делались до этого половинки формы, только в качестве мастер-модели выступает уже сама силиконовая форма, внутрь которой вложена мастер-модель. Результат должен быть примерно как в сказке про иглу, яйцо, утку, зайца и т.д.: саркофаг, внутри которого силиконовая форма внутри которой мастер-модель.

Литье

Литье в разрезную форму Готовим форму для литья. Форма должна быть чистой и сухой, мелкие частицы смолы, оставшейся в форме от предыдущих отливок нужно удалить. Для того, чтобы расширить заливочное отверстие и упростить заливку и последующую дегазацию, в заливочное отверстие целесообразно вставить одну или несколько распорок. Для того, чтобы улучшить смачиваемость поверхности формы заливочным составом (а значит повысить качество отливок), желательно обработать ее графитовым порошком или тальком. Готовим заливочный материал. Как правило, он состоит из двух компонентов – основы и отвердителя (катализатора). Отмеряем эти компоненты, стараясь как можно точнее соблюсти пропорции, указанные в инструкции. Если не отливать целиком корпуса или башни танков, заливочного материала на одну заливку требуется немного (так, например, объем смеси, необходимой для отливки пары колес для «Урала» в 72-м масштабе – всего 1,6 см³), поэтому для дозирования компонентов я использую одноразовые шприцы объемом 2 см³. Производитель обычно обращает внимание на то, что необходимо максимально точно соблюдать указанные пропорции (и это правильно!), но на практике хорошие результаты получаются и при отклонениях ±10%. При желании состав можно подкрасить капелькой цветной краски, только не на водной основе – полиэфиры и жидкие пластмассы боятся воды. Краска добавляется в основу, тщательно перемешивается и только после этого туда же добавляется катализатор. ВНИМАНИЕ! Дегазацию заливочной смеси НЕ ДЕЛАЕМ – во-первых время ее жизни не так велико, как у силиконов, а во-вторых для того, чтобы вытянуть воздух из такого небольшого объема, достаточно дегазации после заливки. Тщательно (но быстро – помним про короткое время жизни) перемешиваем компоненты и тонкой струйкой заливаем в растянутое распоркой литьевое отверстие. Состав должен заполнить всю полость формы и часть литьевого канала: он набрал много воздуха при перемешивании, поэтому после дегазации его объем уменьшится. Опять же быстро помещаем форму в вакуумную установку, быстро откачиваем воздух и некоторое время выдерживаем ее под вакуумом. Для текучих составов с малым временем жизни достаточно 10-15 секунд, для более вязких (как, например, ЭДП) можно позволить себе и 30-60 секунд. Тут нужно искать золотую середину: с одной стороны чем дольше продержим под вакуумом, тем качественнее будет отливка, с другой – нужно успеть снять вакуум и убрать распорки до того, как заливочный состав начнет густеть. Обычно требуемое время вакуумирования становится известно с третьей попытки, как при пристрелке – недолет, перелет, попадание. Снимаем вакуум, вынимаем форму из установки, убираем распорки и ждем, пока состав окончательно отвердеет. Затем извлекаем готовую отливку из формы и любуемся, любуемся, любуемся… Если любоваться особенно не на что, повторяем этапы 1-4, внося в них незначительные корректировки. Рано или поздно набъем руку, определим необходимые пропорции компонентов и время вакуумирования. Повторюсь, обычно бывает достаточно трех, максимум – пяти заливок, чтобы почувствовать особенности материала.

Литье и штамповка в разъемную форму Половинки формы готовим для литья так же, как и разрезную форму: очищаем, сушим, обрабатываем тальком. Если для литья будет использоваться состав с низкой вязкостью, то половинки формы соединяются и скрепляются резинкой (чтобы форму не повело, лучше все же подложить под резинку пластиковые «щечки» или сделать гипсовый «саркофаг»), после чего форма заливается и вакуумируется так же, как и разрезная. Единственный ньюанс – фокус с распоркой на литьевом отверстии здесь не пройдет, поэтому отверстие изначально должно быть достаточно широким. Чтобы еще более улучшить качество литья, можно перед соединением половинок промазать их при помощи кисточки тонким слоем заливочного материала, а уже потом, после соединения, заливать остальную массу. Если используем вязкий состав (эпоксидку с наполнителем, стоматологическую пластмассу и т.п.), алгоритм действий будет несколько другим. Аккуратно и тонким слоем промазываем составом половинки формы, стараясь избежать воздушных пузырей, затем заполняем составом остальной объем с небольшим избытком, соединяем половинки между собой и стягиваем резинкой или струбциной. Чтобы форму не повело, опять же используем «щечки» или «саркофаг». Избыток формовочной массы при этом уйдет в выпоры или полости, которые мы предусмотрели при изготовлении формы. Пока добрые люди не помогли мне приобрести хорошую литьевую смолу, я с успехом использовал именно такие составные формы, а в качестве формовочной массы – смолу ЭДП. В качестве наполнителя применял алюминиевую пудру (пока она не пропала из продажи как один из составных элементов взрывчатых веществ), а затем – сухие пигменты, которые можно приобрести в магазине для художников. Кстати, использование наполнителя – не прихоть и не попытка сэкономить смолу, наполнитель улучшает смачиваемость смолой стенок резиновой формы, а значит и повышает качество литья.

Особенности литья без применения вакуумной установки Можно ли получить хорошую форму и качественные отливки без использования вакуумной установки? В принципе можно, только будет большой процент брака. Для уменьшения числа бракованных отливок можно порекомендовать следующее: - Для литья без вакуумирования использовать только составные формы. Формы при этом лучше делать из обмазочного силикона - в тонких накладываемых слоях проще контролировать процесс образования воздушных пузырей и вовремя их убирать. Можно использовать и заливочный силикон, при этом нужно сначала развести небольшое его количество, кисточкой тщательно обмазать мастер-модель и, когда слой начнет вулканизироваться, залить остальной силикон.

- При использовании литьевой массы с низкой вязкостью перед соединением половинок литьевой формы обязательно промазывать их тонким слоем литьевой массы. Литьевое отверстие лучше делать конусообразным, диаметром не менее ширины мастер-модели, а высотой как 2-3 и более высоты мастер-модели, чтобы литьевая масса создала внутри формы хотя бы небольшое избыточное давление. Воздух через заливочное отверстие будет выходить плохо, поэтому кроме него надо предусмотреть 2-3 канала для отвода воздуха.

- При литье без вакуумирования лучше всего применять литьевые массы с большим временем жизни – они дольше сохраняют текучесть, что способствует самопроизвольному выходу воздуха на поверхность.

Источник: http://www.redkv72.narod.ru/articles/resin_rkw.htm |